|

|

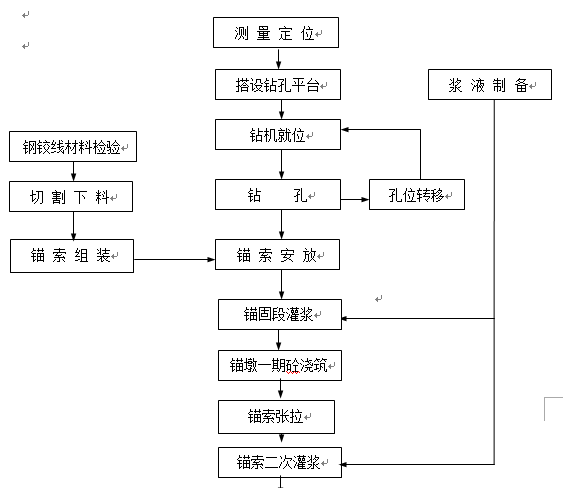

锚索实施前,岩面应清理整修达设计验收标准,并经地质和监理工程师验收合格后,方可进行锚索施工。 (1)锚索布置 5#危岩体治理工程中2000KN预应力锚索共78束,其中40m长的为17束,35m长的为18束,30m长的为25束,25m长的为18束,在治理范围内分7层布置,均为无粘结型预应力锚索。 (2)生产性试验 在预应力锚索施工前,对锚索进行相应的生产性试验,以验证设计参数,确定、优化施工工艺,试验程序及张拉步骤严格按施工图示或监理工程师指示进行。并向监理工程师提交所有的试验数据。 锚索施工前,按要求向监理工程师提交锚索及全部附件的产品样本、特性参数、标准、施工方法、施工设备及其规格性能等资料,在监理工程师批准后使用。 预应力锚索施工前,先选择1-2根试验性锚索进行试验,以验证预应力锚索提供的锚固力和设计选定的参数。 (3)施工工艺流程 预应力锚索施工工艺流程如下图:

(4)钻孔 1)钻孔孔位、孔向、孔径及孔深 ①锚索孔按设计图纸要求或监理工程师指定的位置进行钻孔,确保开孔偏差不大于10cm, 孔深不允许欠深,超深不得大于20cm,锚固孔的孔斜误差不得大于孔深的2%。 ②钻孔孔径:2000KN级锚索开孔孔径为Φ165,同一孔径钻至终孔,钻孔孔径不得小于设计要求的孔径。 ③钻孔孔深:钻孔孔深按设计图纸要求或监理工程师指示执行,确保锚固段置于稳定岩体内。 2)钻孔 ①预应力锚索孔采用MD-100型锚固钻机配潜孔锤在承重排架上造孔。 ②孔斜控制:采用粗径钻杆加设平衡器和扶正器,并在施工过程中,用BUZ-D型测斜仪检测孔斜,保证孔斜偏差不大于孔深的2%。 ③锚孔钻进过程中,如遇岩溶洞穴、塌孔或掉钻影响进一步钻进时,在监理工程师同意后,应先进行固结灌浆处理,再继续钻进。如果在灌浆过程中发现严重串孔、冒浆、岩溶洞穴漏浆不起压,应根据具体情况采取嵌缝、低压、浓浆、间歇灌浆、灌水泥砂浆、细骨料混凝土、加速凝剂等方法进行处理,若仍难以解决,应及时通知监理工程师、设计单位和业主单位及时进行研究处理。 ④钻孔发现内锚段为较大的岩溶洞穴或断层破碎带时,应加深至较完整的岩体内。 ⑤钻孔过程中应进行分段测斜,及时纠偏,钻孔完毕再进行一次全孔测斜。 ⑥钻孔记录:钻孔过程中,详细认真做好现场施工的各项原始记录。 3)洗孔及注水检查 ①钻孔完毕,应将水管伸入孔底,通过大流量水流,从孔内向孔外进行冲洗,直至回水清净延续5~10min。钻孔冲洗结束后,应观察孔内失水情况,对出现较明显失水的钻孔则应进行全孔固结灌浆。固结灌浆采用全孔一次灌浆。 ②扫孔作业宜在固结灌浆后2d进行,扫孔后钻孔应清洗干净,孔内不得残留废渣、岩芯。 ③扫孔结束后应进行简易压水试验,以检查固结灌浆的效果。简易压水试验时将孔口临时封闭,全孔一次压水,压水压力为0.1MPa,压水时间20min,每隔 5分钟测读一次压入流量,取最后的流量作为计算流量,计算透水率。 ④如压水试验透水率小于5Lu,则压水试验合格,并进行下道工序施工,否则,需对全孔重新进行固结灌浆、扫孔、直至压水试验合格。 ⑤压水试验合格后,对钻孔进行全孔高压风吹干吹净,并做好孔口保护。 (5)固结灌浆 1)锚孔围岩如需固结灌浆,应采用单孔灌注,若发现严重漏浆、串孔或冒浆,应报监理工程师和设计单位,并会同设计人员研究采取措施。 2)固结灌浆采用纯压法用浓浆单孔灌注,灌浆压力采用0.2~0.3MPa。灌浆浆液采用水泥浆或水泥砂浆,浆材标号 M25(28d)。参考配比水泥砂浆0.4:1:1(水:水泥:砂),纯水泥浆水灰比0.4:1。其它事项按DL5148-2001规范《水工建筑物水泥灌浆施工技术规范》执行。 (6)锚索的制作与安装 1)锚索的制作 ①在施工排架上设编锚平台,按设计结构图组装制作锚索,组装锚索用的附件如导向帽、内隔离支架、外对中支架、灌浆钢罩、橡胶垫圈等在后方车间统一加工,集中编制好后的锚索挂牌标示,在锚索下入孔内之前用彩条雨布遮盖,以做临时防护。 ②锚索材料:采用1860MPa级低松弛高强度钢绞线,其直径、强度、延伸率均满足设计规定要求。 ③切割下料:按设计施工图纸要求的尺寸或实际钻孔深度下料,采用砂轮片切割机对钢铰线切割下料,实际切割下料长度等于有效钻孔深度加张拉机具所需预留长度之和,下料前注意检查钢铰线的表面,没有损伤的钢铰线才能下料。 ④内锚固段去皮洗油:内锚固段钢绞线按设计锚固段长度去皮洗油,误差应在 1cm以内,由于钢绞线长度下料误差,去皮洗油长度应以最短一根为准。采用电工刀锯口,人工拉拔方法去皮,洗油时采用专用工具将钢绞线松开,用汽油人工逐根清洗,干净棉纱擦干,保证钢丝上无油膜存在,以确保钢绞线与水泥胶结体之间有牢固的粘结力。 ⑤钢绞线编号:将钢绞线和灌浆管平摊于工作台上,对钢绞线进行编号,并在出口段(外端)用不同的颜色或挂牌区别。 ⑥编制锚索体:将灌浆管、内圈钢绞线、外圈钢绞线捆扎成一束。钢绞线和灌浆管之间用隔离支架分离。支架间距在内锚固段为1.0m,两对隔离支架间绑扎一道无锌铅丝成枣核状。绑扎时应保证钢绞线平行不得交叉;自由段隔离支架间距为1.0m。 ⑦灌浆管要平顺,不得弯曲、破损,已安装的灌浆管在灌浆前应检查其是否通畅,不通畅的要更换。管道安装检查完毕,管口临时封闭,并挂牌编号。 ⑧安装波纹管:将钢绞线束装入波纹管内,波纹管靠近内锚固段顶端安装 PE塑料导向帽,塑料灌浆管伸出导向帽预留的孔径为φ50mm 的进浆孔,使波纹管内外可同时进行灌浆。 ⑨安装对中支架:在波纹管外侧安置成型的对中支架,以保证锚索安装在钻孔中心,周围有均匀间隙,便于锚索对中就位,并使波纹管周围有均匀厚度的灌浆凝固体。对中支架间距在内锚固段为1.0m,自由段为1.0m。对中支架与锚索体之间应牢固绑扎,防止锚索入孔时对中支架与锚索体产生相对滑动。 ⑩锚索制作完毕,将组装好的锚索锚索置于通风良好、离地面1.0m以上的平台上,并防止雨淋,以防止钢丝或钢绞线锈蚀。 2)锚索的安装 ①锚索穿索宜采用人工辅以机械方法进行,锚索曲率半径一般不得小于5m(最小不小于3m),以免破坏波纹管。 ②锚索入孔时,不得过多的来回抽动锚索体,且送入孔道的速度应均匀,防止损坏锚索体和使锚索体整体扭转。穿索中不得损坏锚索结构,否则应予更换。 ③锚索下入孔内、检查管路畅通后,安装钢垫板、锚板、灌浆钢罩等,准备灌浆。 (7)锚固段灌浆(一次灌浆) 1)锚固段灌浆工作开始前,通过灌浆管送入压缩空气,将钻孔孔道的积水排干。 2)锚索孔采用纯水泥浆进行灌注,所用水泥为强度等级为42.5级的普通硅酸盐水泥。浆液的配比经试验确定,试验成果应报监理工程师批准,同时抄送设计,其水灰比取0.35~0.4,按施工图要求,浆液中可掺入一定数量的膨胀剂和早强剂,保确其结石抗压强度等级不低于35MPa。 3)在外锚墩一期混凝土浇筑之前进行全孔段第一次灌浆,灌浆采用追赶填压方式,开始灌浆时,敞开孔口,以排出波纹管内及波纹管与钻孔孔壁间的气体、水和稀浆,当回浆浓度与进浆浓度相同时,用棉纱塞填绞线与绞线及绞线与孔壁间隙,临时封堵孔口,当吸浆率小于 0.4L/min时,维持进浆管压力0.2~0.3MPa,屏浆30min后结束。浆液初凝后,应拆除孔口临时封堵棉纱并齐孔口截断一次进浆管,然后量测孔口段因浆液凝结泌水而陷落的深度,当深度小于锚墩钢套 管的安装深度时,应抠除部分初凝结石,确保钢套管的安装深度。 4)灌浆在有监理工程师在场的情况下进行。必要时使用灌浆自动记录仪记录所灌入的浆液量和灌浆压力。 (8)锚墩金属构件制作 1)外锚墩金属构件包括钢垫板、钢套管、锚板、二次灌浆进浆管套管等,这些部件必须在加工车间按设计要求加工,并在车间焊接组装完成。钢套管与钢垫板加工时对中心垂直焊接。 (2)经加工、焊接、组装完成后的外锚墩金属构件应妥善保管,确保防水、防潮、防锈蚀。 (9)锚墩施工(一期混凝土) 1)外锚墩安装、浇筑前应清理松动块体,洗净岩面。 2)外锚墩安装前,应计算锚索的理论伸长值,以此并根据锚墩混凝土及锚具的厚度确定锚头处 PE绞线的去皮长度及位置;锚头的去皮洗油要求同内锚段。 3)进行锚墩金属构件和模板的架立,安装金属构件时,应保证二次灌浆进浆管、二次灌浆回浆管位于锚墩向上方向。二次灌浆进浆管沿预埋套管插入钻孔内并与钻孔轴线平行。 4)锚墩采用一级配砼,标号为C35(7d),砼浇筑时要注意锚墩下部的振捣,防止出现蜂窝麻面。 (10)锚索的张拉与锚固 1)张拉机具:使用ZB4/500型电动高压油泵驱动千斤顶进行张拉,锚索张拉的设备和仪器均进行标定,标定不合格的张拉设备和仪器不得使用,标定间隔期不得超过6个月。超过标定间隔期的设备和仪器或遭强烈碰撞的仪表,重新标定后才准使用。 2)锚固段的固结浆液、承压垫座混凝土、混凝土柱状锚头等的承载强度未达到施工图纸的规定时,不得进行张拉。 3)需进行压力监测的锚索预先安装测力计。 4)安装工作锚具、限位板、夹片、千斤顶及工具锚,安装前工作锚具上的锥形孔及夹片表面应保持清洁,为便于卸下工具锚,工具夹片可涂抹少量润滑剂。工具锚具上孔的排列位置须与前端工作锚的孔位一致,不允许在千斤顶穿心孔中发生钢绞线交叉现象。张拉时应记录每一级荷载伸长值和稳压时的变形量,且与理论伸长值进行比较,如果实测伸长值大于计算值的10%或小于5%,应查明原因并作相应的处理。 5)锚索张拉时,先对单根钢绞线进行预紧,再将所有锚索一起分级张拉至超张拉荷载锁定。张拉时按以下拉力分级进行,并进行及时准确的记录。 2000KN级预应力锚索:张拉预紧→1000kN→1500kN→2000kN→ 2200kN(超张拉荷载锁定)。 张拉预紧采取单根钢铰线对称和循环预紧。每根钢铰线预紧次数不低于两次。单根预紧吨位力为 30kN,各根钢铰线预紧伸长值差不宜超过 3mm。 张拉过程中,升荷速率每分钟不宜超过设计应力的1/10,当达到每一级控制力后稳压 5min即可进行下一级张拉,达最后一级张拉后,稳压10min即可锁定。 6)锚索张拉锁定完毕,卸下工具锚及千斤顶,若需根据监测或一段观察再决定锚索是否作补偿张拉或放松,则将锚索外露钢铰线作临时防锈处理及防水包裹;否则,从工作锚具外端量起,留 60mm钢绞线,其余部分用砂轮切割机截去,锚头作永久的防锈处理。 7)锚索张拉时应通知监理工程师到场,及时准确记录油压表编号、读数、千斤顶伸长值,夹片外露段长度等。 8)施工过程中,根据DL/T5083-2004《水电水利工程预应力锚索施工规范》的规定,选取有代表性锚索进行验收试验,验收试验按受力性能试验要求进行。 9)根据监理工程师指示进行试验束的张拉。在进行锚索试验时,认真记录压力传感器的读数、千斤顶的读数以及试验束在不同张拉吨位时的伸长值,记录成果及时报送监理工程师。每次进行试验束张拉,在有监理工程师在场时进行。 (11)锚索二次灌浆 1)在张拉锁定后,确认不需作补偿张拉或放松的锚索应尽快进行第二次灌浆,其浆液要求同一次灌浆。 2)灌浆时,从二次灌浆管进浆,并在二次回浆管上安装压力表,采用有压循环灌浆法。开始灌浆时,敞开二次回浆管,以排出气体、水和稀浆,回浓浆时逐步关闭回浆阀,使回浆压力达到 0.2~0.3Mpa,吸浆率小于 0.4L/min时,再屏浆 5min即可结束。二次灌浆时应对锚板孔及夹片缝采取临时镶堵措施。 (12)锚索二期混凝土 二期混凝土浇筑之前,应将锚具、钢绞线外露头、钢垫板表面水泥浆及锈蚀等清理干净,并将一、二期砼结合面凿毛,涂刷一道环氧基液,环氧基液配比:环氧树脂:T31:丙酮:二丁脂石英砂石英粉:干燥水泥=100 :18~20:20: 20 :0~40,二期砼为一级配 C25(28d)。

|